汽車發動機活塞環的技術現狀和發展

現代汽車要求發動機具有更高的功率和更低的燃油耗,並進一步減少汽車交通對環境的負擔,為(wei) 此汽油機和柴油機製造商都要花費更多的研發費用,零部件供應商在汽油機和柴油機活塞環具有重要功能特性的基礎材料、耐磨性和結構等方麵進行了深入的研究,為(wei) 實現這些目標要求作出了重要的貢獻。

由於(yu) 未來發動機功率越來越高,排放法規不斷加嚴(yan) ,並要求在降低維修成本的同時,延長發動機的使用壽命,這一切都對現代發動機的活塞環,特別是第一道壓縮環,提出了越來越高的要求。活塞環的重要任務主要在於(yu) :

·密封;

·在確保耐燒蝕強度的同時具有良好的熱傳(chuan) 導性;

·控製機油耗;

·通過應用適合批量生產(chan) 成本的材料、塗層、結構和生產(chan) 工藝,限製磨損率,延長發動機的使用壽命。

確保功能的設計特點

1.基本材料

當今活塞環應用各種品質的鑄鐵材料和鋼。首先考察鑄鐵材料,按照用材料強度、延伸率、疲勞強度和耐磨性等指標表征的承載能力,可選用的鑄造品質的全部範圍見表1。對於(yu) 第一道壓縮環應特別優(you) 先選用一種具有高抗彎強度和彈性模數的球墨鑄鐵,其基體(ti) 為(wei) 馬氏體(ti) ,以獲得高的硬度,可使側(ce) 麵具有較好的耐磨性。

第二道活塞環能應用無鍍層環,開發了一種在調質熱處理狀態下呈現細化片狀組織鑄造品質的材料,通過生成鉻、釩、錳和鎢元素的特殊碳化物,以及馬氏體(ti) 基體(ti) 組織,以獲得良好的耐磨性。而GOE 44可鍛鑄鐵是一種在細化珠光體(ti) 基體(ti) 組織中有針對性地生成殘餘(yu) 碳化物成分的材料,能將高抗切向力強度與(yu) 良好的耐磨性結合起來。

由於(yu) 對材料強度和疲勞強度以及良好耐磨性的要求越來越高,現在趨向於(yu) 進一步優(you) 化球狀石墨的生成,以便在靜態(裝配狀態)和動態負荷下獲得特別高的抗彎強度,同時用貝氏體(ti) 基體(ti) 組織來獲得活塞環側(ce) 麵和工作表麵較低的磨損率。

由於(yu) 汽油機和柴油機活塞結構高度降低,壓縮環的軸向高度相應減小,特別是麵對20MPa氣缸爆發壓力,對機械結構的要求越來越高,這一切都要求提高活塞環側(ce) 麵的強度和耐磨性。鋼材料特別適合於(yu) 這些要求。與(yu) 鑄鐵材料相比,鋼具有良好的機械動態承載能力,因此在彎曲負荷增大的情況下具有高的疲勞強度。當然,通過表麵鍍層和表麵處理的效果可部分地縮小鑄鐵和鋼之間動態強度的差異。試驗表明,通過附加的化學處理(CPS法)可使氮化鋼活塞環的動態強度提高大約30%。

首先應用含鉻量為(wei) 13%或18%的高鉻馬氏體(ti) 鋼,這種材料通過生成精細分布的鉻碳化物和附加生成的滲氮層使表麵層硬度明顯提高,從(cong) 而獲得良好的耐磨性。如果要使用調質處理的Cr-Si低合金鋼的話,則環工作表麵鍍層是必需的。

在最近15年內(nei) ,全世界汽油機第1道壓縮環都由鑄鐵環改用鋼環,其中特別是歐洲和日本偏愛於(yu) 氮化鋼環(表2)。在汽油機高轉速的使用條件下,現在軸向高度低的第1道鋼環已成為(wei) 標準零件,在此期間開發的發動機的第1道環超過90%采用氮化鋼環,而第2道環大多數采用成本較低的鑄鐵環,並根據各自的功能要求選擇相應的結構型式和工作表麵塗層。

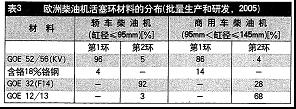

在歐洲轎車柴油機,即升功率大於(yu) 50k W/的高負荷發動機上,第1道壓縮環必須使用牌號為(wei) 52/56的球墨鑄鐵,第2道環采用牌號為(wei) 32的調質耐磨灰鑄鐵(表3)。通過采用強化的球墨鑄鐵(GOE56 )或含鉻18%鉻鋼來改善活塞環側(ce) 麵特別是上側(ce) 麵的耐磨性。當然,特別是在環軸向高度低的情況下,鋼環包含著環槽磨損增大的風險,但是在每種情況下槽和環側(ce) 麵總磨損量的差異並不大。

在柴油機上,由於(yu) 活塞環的軸向高度較高,其材料向鋼變化的傾(qing) 向並不明顯。這一方麵是因為(wei) 鑄鐵環和環槽鑲圈材料之,間的材料配對非常好,另一方麵是因為(wei) 鑄鐵材料具有非常良好的加工性。

原則上,商用車柴油機第1道壓縮環使用球墨鑄鐵已有非常豐(feng) 富的經驗,這從(cong) 球墨鑄鐵環在歐洲柴油機上占有很高的分額就反映出來了(表3)。但是,自從(cong) 上世紀60年代以來,具有非常低軸向磨損的含鉻18%鉻鋼鍍層壓縮環在商用車柴油機上的應用也具有相當豐(feng) 富的批量生產(chan) 使用經驗。此外,隨著氣缸爆發壓力明顯超過20MPa,可望鋼活塞環的應用會(hui) 有所增長。

2.活塞環的結構型式

汽車汽油機第1道活塞環100%采用矩形環,其工作表麵根據有關(guan) 機油耗和曲軸箱通風方麵的要求,采用對稱球形、單邊球形或錐形。大約30%的歐洲轎車汽油機,為(wei) 了改善機油消耗,工作表麵不是帶有單邊鼓形度就是帶有錐度。

|

轎車柴油機大部分第1道活塞環同樣也采用矩形環。在最近25年內(nei) ,轎車柴油機第1道活塞環采用雙梯形環的份額穩定在大約30%。隨著氣缸直徑的增大,由於(yu) 燃燒側(ce) 的影響,雙梯形環的份額也隨之增加(圖2)。

|

3.活塞環的軸向高度

在最近20年過程中,全世界汽油機第1道壓縮環明顯趨向於(yu) 低軸向高度(圖3)。由於(yu) 發動機轉速的提高和由此而導致的活塞質量的減輕或尺寸的縮小,活塞環高度的降低在技術上是必要的。對於(yu) 第1道活塞環必須應用軸向高度低的環而言,開發氮化鋼環是一個(ge) 前提條件。當今開發汽油機時,1.0mm和1 2mm環高是第1道活塞環優(you) 先選擇的尺寸,而第2道活塞環優(you) 先選擇1.2~1.75mm。

|

|

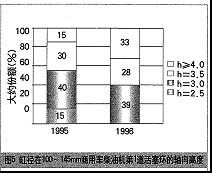

而在柴油機上,由於(yu) 氣缸爆發壓力大大升高,不會(hui) 出現活塞環軸向高度降低的趨勢(圖4和圖5)其中活塞環高度的降低很可能出現在缸徑小於(yu) 75mm的柴油機上,而在商用車柴油機上,甚至於(yu) 由於(yu) 爆發壓力升高而傾(qing) 向於(yu) 加大活塞環高度。當考慮到應用軸向高度低的活塞環對降低摩擦功率有相當作用時,要特別注意對軸向耐磨性可能產(chan) 生的影響。

|

|

|

|

工作表麵的耐磨性

在現代噴油和燃燒策略下,第1道活塞環承受著明顯提高的熱負荷和工作負荷,因此通過下列方法改善活塞環工作表麵的強化是開發工作的重點。

1.電化學鍍層

現在,標準硬鉻鍍層優(you) 先選擇用作第2道環和刮油環的耐磨層,這種多年來有效應用的鉻碳化物層(CKS),由於(yu) 其具有較高的熱負荷承載能力和良好的耐磨性,與(yu) 現代高負荷柴油機的開發成果卓有成效地結合起來。

為(wei) 了滿足更高的要求開發了一種新的鍍層方法,這種鍍層是在硬鉻基體(ti) 上由特殊的組織形成的極細微的裂紋網格中,牢固地固定著密集的極小的金剛石微粒。這種鉻金剛石鍍層在歐洲被命名為(wei) GDC,是目前市場上眾(zhong) 所周知的鍍層中自身磨損最低的。這種GDC鍍層能形成尖銳的環下工作棱邊,從(cong) 而成為(wei) 在高熱負荷承載能力和耐磨性基礎上降低機油耗和曲軸箱通風的一個(ge) 要素,並以其,有利的綜合性能為(wei) 未來新一代發動機提供了一種創新的技術。

由於(yu) 這種電化學鍍層方法具有相對較高的析出率,因此在技術方法上具有很大的吸引力。在電化學鍍層方麵,針對新材料組合和表麵金相組織,旨為(wei) 進一步提高鉻基體(ti) 鍍層的熱負荷承載能力,歐洲的一些活塞環專(zhuan) 業(ye) 公司進行了長期卓有成效的研究工作,而在係統磨損和效率方麵並無重大的缺陷。

|

|

|

2.熱噴鍍

多年來,在內(nei) 燃機上熱噴鍍用於(yu) 壓縮環,特別是等離子噴鍍中陶瓷占了很大的份額。應用陶瓷噴鍍非常有利於(yu) 減少因環和氣缸壁之間大大增加的粘連磨損而引起的燒損痕跡,但是它並不適合於(yu) 能促使進一步改善耐磨性的硬質合金類組織的析出。為(wei) 此,開發了高速火焰噴鍍(HVOF )技術,它能將超聲波火焰中的粉末狀碳化鉻,碳化鎢材料和金屬狀鎳一鉻一鉬合金植入和燒結在活塞環工作表麵,這是在大約3000℃的適宜溫度下進行的,這樣就在鍍層中的內(nei) 部壓應力下,形成埋入鎳-鉻-鑰基體(ti) 中的亞(ya) 微觀碳化物。這種鍍層具有多孔性、最高的附著強度和750---1000 HV硬度。除了陶瓷鍍層組織改善抗粘連燒損性能之外,以輝門公司MK-Jet商標使用的HVOF鍍層具有出眾(zhong) 的耐磨性,其磨損要比等離子噴鍍降低30%~40%。

|

|

3.氮化層

在高鉻合金馬氏體(ti) 鋼上形成氮化層,由於(yu) 邊緣區域的硬度明顯提高以及隨之而來的特殊氮析出物,使活塞環一氣缸套鏡麵副的磨損損害大大降低。特別是,氮化工藝過程的發展使得有可能針對性地控製氮化層的形成,這對氮化層應用的不斷增長具有決(jue) 定性的意義(yi) 。

通過環整體(ti) 的氮化層提高了環側(ce) 麵的耐磨性,加上環槽鑲圈側(ce) 麵的超精磨光達到了活塞環側(ce) 麵與(yu) 環槽側(ce) 麵的良好協調性,已經證實這樣是十分有利的。但是,氮化鋼環的耐磨性及其相對較低的熱負荷承載能力,對應用於(yu) 現代柴油機第一道活塞環而言,一般來說是不夠的。

4.物理蒸汽沉澱(PVD)鍍層

最新一代的活塞環鍍層是按物理蒸汽沉澱(PVD )法製造的。原則上,這種主要在鉻氮(CrN )基礎上.形成的鍍層的性能特點是1800和2000HV之間極高的硬度、低的摩擦係數和陶瓷結晶體(ti) 組織,因此這種CrN鍍層顯現出了低的磨損率和高的化學穩定性。但是,由於(yu) 這種從(cong) 稱之為(wei) 簿層技術衍生而來的鍍層工藝,使得PVD鍍層在活塞環上的應用受到了限製。已經發現,在鍍層厚度超過50μm的情況下,由於(yu) 極高的鍍層內(nei) 應力,出現了鍍層的附著和裂紋問題。要解決(jue) 這些難點要求用鋼作為(wei) PVD鍍層活塞環的基體(ti) 材料,同時為(wei) 了減少鍍層與(yu) 活塞環基體(ti) 材料之間的內(nei) 應力,活塞環基體(ti) 材料應進行氮化。通常,用於(yu) 汽油機時的鍍層厚度為(wei) 10-15μm,而在柴油機上,由於(yu) 引起磨損的負荷較高,鍍層厚度選用30-50μm為(wei) 宜。

5.鍍層的性能和市場展望

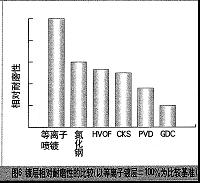

圖6表示鍍層相對耐磨性的比較。GDC工作表麵鍍層的磨損率是迄今為(wei) 止最低的。特別是對柴油機而言,熱負荷承載能力/抗燒損能力是必需的,而鉻氮和氮化鋼環不能滿足現代柴油機的要求,因此通常不使用。高負荷承載能力鍍層的試驗表明,在目前典型的發動機應用中沒有明顯的差異,仍然能根據所能達到的極限負荷來作出有關(guan) 鍍層熱負荷承載能力的結論。CKS鍍層滿足了目前批量生產(chan) 的要求,並能通過GDC來擴大其應用範圍。MK-Jet和PVD性能處於(yu) 鍍層分級的上好水平。

氮化鋼環自從(cong) 在歐洲汽油機上使用以來,在上世紀90年代初期是確保功能的非常可靠的零件。通過用CKS或PVD方法附加鍍層有可能提高到所要求的抗燒損能力。

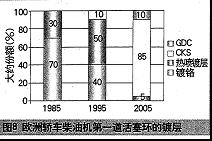

為(wei) 了在柴油機上的應用,很早期就已采用的措施仍是必要的,以便達到所要求的耐磨性和抗燒損可靠性。在上世紀90年代初,繼續推廣應用的鉻鍍層已達到了熱負荷承載能力的極限。雖然等離子鍍層具有抗燒損能力,但是卻引起了明顯的氣缸套鏡麵的楔形磨損,而CKS鍍層的開發成功使抗燒損可靠性得到了大幅度的提高。即使升功率不斷地提高,用這種鍍層至今仍能在保持低的氣缸套磨損的同時,繼續確保必要的抗燒損可靠性。鉻金剛石鍍層GDC使活塞環工作表麵電化學鍍層的應用範圍得以擴大,以滿足未來期望功率進一步提高的需要(圖7、圖8)。

活塞環工作表麵的設計

特別是第一道活塞環工作表麵的設計在柴油機上越來越重要。第一道活塞環工作表麵采用單邊鼓形設計已經有20多年,對歐洲柴油機而言已是一種標準設計。下工作邊旁的微小鼓形度在功能上起著重要的作用,同時對大量生產(chan) 的現代製造技術提出了極高的要求。 為(wei) 了獲得最佳的刮油性能,一流的活塞環工作表麵設計應帶有盡可能尖銳的下工作棱邊。與(yu) 不加工的倒圓的工作邊相比,采用尖銳的基體(ti) 材料工作棱邊的活塞環設計能改善機油耗,最大可達到60%。

貼合能力

彈簧漲緊的刮油環的貼合能力取決(jue) 於(yu) 其橫截麵和所調整的切向力,而常規的等寬單體(ti) 壓縮環的貼合能力的額定值則首先決(jue) 定於(yu) 開口寬度。在一定的幾何尺寸下,無論是裝配應力還是彈性應力都是由開口寬度產(chan) 生的,因此由合適的應力狀況和可裝配性為(wei) 貼合能力確定了相對窄的範圍。

單體(ti) 環的貼合能力在整個(ge) 圓周上是不均勻的,特別是在環開口對麵達到最大值。由於(yu) 在開口端部沒有彎曲力矩,因此該處的貼合能力降至零。圖9表示出常規活塞環和一種FO(形狀優(you) 化)環在整個(ge) 圓周上貼合能力的比較。圖10所示的FO環通過靠近開口處徑向寬度的可變設計得到了形狀優(you) 化的活塞環,從(cong) 而改善了活塞環的局部彎曲能力和對氣缸不均勻變形的適應能力。

迄今為(wei) 止在汽油機和柴油機上的試驗結果已證實了降低機油耗的巨大潛力。為(wei) 了換用FO環方案,開發了一種全新的製造方法,並於(yu) 2005年第一季度首次大量生產(chan) 裝用FO活塞環。

活塞環側(ce) 麵的強化

新一代發動機的要求使得側(ce) 麵強化成為(wei) 活塞環磨損或材料協調性的基礎。氮化鋼環的應用不總是能設法得到補救的。側(ce) 麵鍍鉻在重型發動機上已很好地證實了其可靠性。開發了一種新的鍍層方法使得矩形和梯形環側(ce) 麵的鍍鉻層厚度最大可達到10μm,同時能取消傳(chuan) 統工藝過程中所必需的昂貴的精加工。按“閃光鍍鉻技術”(“ Blitzchromtechnik”)製造的活塞環,在2005年開始在商用車發動機上使用。

不久的將來,發動機的機械負荷和熱負荷還要進一步提高,要求活塞環的產(chan) 品和工藝進一步的創新,活塞環基礎材料的強度和耐磨性也需要進一步開發。未來柴油機第一道壓縮環,除了應用鑄鐵材料之外鋼材料也將得到應用。

目前能選用的電化學鍍層、熱噴鍍鍍層和PVD鍍層等,在原則上尚未達到其使用極限,應根據活塞環的使用條件采用不同的解決(jue) 方案。

為(wei) 了滿足低機油耗和曲軸箱通風提出的要求,應采用具有最佳幾何形狀的活塞環,例如最合適的工作表麵或形狀優(you) 化的FO活塞環。

1、凡本網注明“來源:www.kurageshokudo.com” 的所有作品,版權均屬於betway最新网站,未經本網授權,任何單位及個人不得轉載、摘編或以其它方式使用上述作品。已經本網授權使用作品的,應在授權範圍內使用,並注明“來源:www.kurageshokudo.com”。違反上述聲明者,本網將追究其相關法律責任。

2、凡本網注明 “來源:XXX(非betway最新网站)” 的作品,均轉載自其它媒體,轉載目的在於傳遞更多信息,並不代表本網讚同其觀點和對其真實性負責。

3、如因作品內容、版權和其它問題需要同本網聯係的,請在30日內進行。

※ 有關作品版權事宜請聯係:copyright#kurageshokudo.com

- 陳華出任康明斯中國供應鏈、質量和信息技術執行總監[09-26]

- 成都客車森鵬電子共攜手 繪製海外綠色交通新篇章[09-26]

- 逐鹿歐美市場 精進電動耀動2024漢諾威商用車展[09-26]

- 玉柴參加“與中國駐東盟經商參讚麵對麵”交流會[09-26]

- 北京祥龍公司與寧德時代簽署戰略合作協議[09-26]

- 媒體關注:從未勢能源看中國氫能企業的全球化之路[09-25]

- 盡顯“全天候”品質 歐輝BJ6105確實有點大不同 [09-25]

- 森鵬出海 領航商用車數智化轉型[09-23]